شرکت

زمزم تهران در سال 1334 فعالیت خود را با 2 خط تولید نوشابههای غیرالکلی گازدار در

ظروف شیشهای در گردش (284cc) و یک خط تولید گازCO2 خوراکی آغاز نمود.

نمودار

مصرف محصولات نوشابه گازدار در بستهبندی شیشه در گردش در طی سالیان متمادی نشاندهنده

کاهش شدید در مصرف این قبیل محصولات بوده و جایگزین مصرف نوشابه در بستهبندی PET میباشد.

با مطالعه نیاز بازار به امکان تولید نیاز کل بازار تهران بزرگ توسط شرکت زمزم تهران،

تصمیم برحذف خطوط 60 و 72 اسپاتی موجود با قدمت بالای 50 سال گرفت .

شرکت

زمزم تهران در سال 1388 اقدام به بهرهبرداری از پروژه تولید انواع نوشابههای گازدار

در ظروف PET نمود. پس از بررسیهای کارشناسی و با تیم مدیریت خبره

و کارآزموده خط تولیدی مطابق با تکنولوژی روز دنیا ساخت کشور های آلمان و ایتالیا و منطبق با استانداردهای جهانی و با ظرفیت

24000 بطر در ساعت به منظور استقرار در محل شرکت زمزم تهران آغاز شد.

هم اکنون شرکت زمزم تهران با ظرفیت تولید سالانه

300 میلیون لیتر انواع نوشابههای غیر الکلی گازدار از جمله تولید 100 میلیون بطر در

بستهبندی PET سهم مناسبی از بازار داخلی را در اختیار خود دارد.

مزایای حذف خطوط شیشه در گردش

-کاهش

قابل توجه نیروی انسانی با تحصیلات پایین از 460 نفر به 170 نفر در خطوط تولید بهمنظور

کاهش خطای انسانی در خطوط و بکار گیری منابع انسانی مازاد در سایر بخشها

-استفاده

از فضای خطوط مربوطه برای خطوط جدید

-قرارگرفتن

خطوط جدید PET با بالاترین سطح تکنولوژی روز اروپا در معرض دید عموم

از خیابان آزادی به عنوان مهمترین عامل تبلیغاتی

-افزایش

سطح عمومی تحصیلات و فرهنگی کار در شرکت

-افزایش

راندمان کاری نیروهای باقیمانده

-حذف

آلایندگی بالای خطوط شیشه قدیمی در محیط زیست

-استفاده

از تونلهای تعبیه شده از خط تولید تا انبارمحصول جهت قسمت پالت چینی و انبار محصول

اهداف پروژه:

•استفاده

از تکنولوژی روز دنیا

•توسعه

بازار

•افزایش

حجم تولید و کاهش ضایعات

•ارتقاء

کیفیت محصولات تولیدی

•کاهش

قیمت تمام شده

بهمنظور

کاهش هزینه و افزایش سرعت مطابق برنامه از پیش تعیین شده، مدیریت پروژه براساس کنترل

پروژه به روش PMBOK صورت پذیرفت.

ابتدا

اقدام به تشکیل کمیته خرید پروژه متشکل از اعضاء کمیته فنی، نمایندهحراست، مدیر تدارکات

و معاون مالی-اداری با هدف: تدوین برنامه تدارکات (مصالح، ماشین آلات) -تدوین چرخه تأمین (شامل تهیه فرمها، تعریف ارتباطات

کنترل فرآیند) -اجرا، کنترل و نظارت فرآیندها تشکیل شد.

از

ویژگیهای مهم پروژ مدیریت کلیه فعالیتهای اجرایی در قالب کمیته فنی پروژهها متشکل

از مدیران فنی، تولید، کنترلکیفیت، مشاور ابنیه و مدیریت پروژه با مسئولیت مدیر پروژهها

و همچنین فعالیتهای مربوط به خرید در کمیته خرید پروژهها متشکل از اعضاء کمیته فنی،

معاونت مالی و اداری، مسئول واحد خرید و نماینده حراست سازمان بوده است.

دستاوردهای پروژه:

استفاده

از پریفرم به جای بطرخالی

باتوجه

به تجهیز خط تولید به سیستم بادکن آنلاین، مشکلات خرید و حمل بطری حلشده و به جای

آن خرید پریفرم که دارای حجم واحد بسیار پایینتر میباشد جایگزین گردیده و ضمنا سود

مربوط به قسمت بادکن و هزینه حمل بطر خالی به جای برون سپاری به بخش خصوصی به شرکت

بر می گردد.

استفاده از روش لیبلزنی قبل از فیلر:

این

روش موجب کاهش مشکلات و خرابی ناشی از ترکیدن محصول در لیبلزنی قدیمی و با ظرفیت پایین

که منجر به مسدودشدن مسیرهای هوا و کثیفی دستگاه میگردد حل گردیده و دستگاه با سرعت

بالا ودقت بسیار بهتری عمل نماید.

استفاده از سیستم کنترل لیبلخوری صحیح بعد از لیبل زن

وجود

سیستم بازرسی بعد از لیبلزن باعث اطمینان از عملکرد لیبلزنی و جلوگیری از ضایعات

لیبل و محصول میگردد. این سیستم در صورت عبور بطری بدون لیبل بلافاصله بطری مذکور

را به صورت توماتیک از داخل Air

conveyor جدا مینماید.

استفاده از سیستم سنکرون بدون گیربکس فیلر، درب بند و بطری شویی

استفاده

از روش جدید سروموتور برای ارتباط و سنکرون نمودن قسمتهای مختلف دستگاه باعث سهولت

و سبکی فوق العاده و نیز جلوگیری از استفاده از قطعات درگیر و پیچیده می گردد.

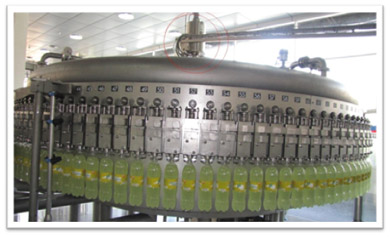

استفاده از روش پرکن حجمی (Volumetric) در فیلر

فیلر

120 اسپات خطPET با استفاده ازشیرهای کنترل

حجم باعث دقت فوق العاده در میزان حجم پرشده و کنترل دقیق شیرها میگردد به طوریکه سطح کاملاً یکنواختی

درخروجی محصولات قابل ملاحظه می باشد.ضمناً تک تک

شیرها به هرنحو مطلوب قابل کنترل و برنامه ریزی می باشد.

استفاده از سیستم فیلر با کامپیوتر مرکزی

این

سیستم که با توجه به پیچیدگی کنترل فیلر می باشد باعث می گردد کلیه پارامترها و ارتباط پارامترهای مختلف در فیلر قابل برنامه ریزی

و کنترل بوده و مشکلات آن به حداقل برسد. ضمناً

اطلاعات مربوطه از طریق LCD دستگاه

که به صورت Touch

panel می باشد قابل رویت بوده و پارامترهای مربوطه قابلیت

تغییر و اصلاح دارد. ضمناً چنانچه در یکی از شیرهای مربوطه مشکلی بروز نماید بطر مربوطه،

درب بندی نخواهد شد خود تا از ضایعات درب جلوگیری گردد.

وجود سیستم بازرسی محصول خروجی فیلر

این

سیستم با کنترل سطح محصول و درب محصول شرایط محصول خروجی را مورد بازرسی قرارداده و

محصولات معیوب را توسط یک جک از مسیر خارج

می سازد.

استفاده از سیستم شیرینگ Overlap به صورت دو ردیفه

شیرینگ

خاص طراحی شده در این خط امکان شیرینگ همزمان دو ردیف را درخود هموار ساخته و باعث

می گردد که شیرینگ محصولات با کیفیت فوق العاده خوب به صورت دو ردیفه برای محصولات

5/1 لیتری و تک ردیفه برای محصولات cc 300 صورت پذیرد.

ضمناً

امکان تغییر سایز این دستگاه بسیار سریع و ساده طراحی گشته است.

سیستم lubrication اتوماتیک کانوایرها

کانوایرهای

مدولار بین فیلر و شیرینگ توسط یک سیستم روانکاری مرکزی توسط مایع صابونهای مخصوص روان

کننده روانکاری شده و به این ترتیب عمر این زنجیرها افزایش می یابد.

وجود سیستم کدینگ لیزری

کد

زنی به روش لیزری یکی از روشهای جدید کدگذاری می باشد که علاوه برجلوگیری از امکان

تقلب، مشکلات و کثیفی کدزن های پرینتری را نیز نداشته و عملیات نگهداری و تعمیرات و

نیز مواد مصرفی آن دارای برتری فوق العاده ای می باشد.

سیستم UPS مرکزی

وجود

سیستم مرکزی به همراه باطریهای موجود باعث میگردد که نوسانات برق و نیز قطعی برق تأثیر

مخرب برروی عملکرد سیستم کامپیوتری وابزار دقیق خط نگهدارد.

استفاده از CIP مرکزی

باتوجه

به اهمیت CIP مخازن شربت و عصاره لوله های انتقال و دستگاههای دیگر

در سالن تولید نصب و راه اندازی یک سیستم CIP مرکزی

در دستورکار قرارگرفت و با مذاکرات به عمل آمده با کارشناسان شرکت KHSسیستم CIP این

خط به داخل عصاره خانه انتقال یافت تا ضمن صرفه جویی در فضا و انرژی عملیات CIP مرکزی

به بهترین نحو برای کلیه خطوط صورت پذیرد.

افزایش ظرفیت سیستم تصفیه آب

این

امر با محاسبه وخرید یک دستگاه RO به ظرفیت 50 مترمکعب درساعت صورت پذیرفت .به این

ترتیب امکان تصفیه آب از 30 مترمکعب درساعت به 80 مترمکعب درساعت توسط سیستم اسمز معکوس

که یکی از جدیدترین و با کیفیت ترین روشهای تصفیه آب می باشد.

طراحی و ساخت سیستم کانوایر پریفرم جهت انتقال به انبار

با

استفاده از یکی از تونلهای موجود درقسمت بادکن با ساخت حدود 50 مترکانوایر و مخزن مربوطه

قسمت پریفورم ریزی به انبارمحصول انتقال یافته و کانوایرهای کاملاً بهداشتی استنلس

استیل وظیفه انتقال پریفورم را به عهده گرفتند. ضمناً ایجاد آلودگی های ناشی از بازکردن

بستهبندی کیسههای پریفرم درسالن تولید حذف و ورود لیفتراک به سالن تولید قطع گردید.

طراحی و اجرای سیستم PLC درروشنایی سالن تولید

جهت

روشنایی سان با محاسبات صورت گرفته شده از تعداد 128 حباب لامپ کم مصرف 85 وات مورد

استفاده گردیدکه با استفاده از برنامه PLC که

توسط یک HMI قابل دسترس می باشد امکان انتخاب شرایط روشنایی مختلف

از جمله بازدید، نگهبانی و یا دستی فراهم گردید که در حالت دستی هرنقطه و لامپ مورد

دلخواه امکان روشن یا خاموش نمودن میباشد.

اجرای طرح TPM

پس

از انجام برنامهریزی صورت گرفته برای پیاده سازی طرح های توسعه در شرکت زمزم تهران

اجرای طرح TPM به صورت استفاده از نیروهای تحصیل کرده برای تصدی مسوولیت

تولید، نگهداری، تعمیرات و راهبری ماشین آلات جدید به تصویب رسیده و دراین راه طی آزمونهای

به عمل آمده، تعدادی از مهندسین برق و مکانیک که حایز امتیاز بالاتری بودند جذب و آموزش دیدند .

همزمان با ارسال ماشین آلات به داخل کشور وظیفه این

تیم به همراه تیم فنی متشکل از نیروهای باتجربه فنی انجام عملیات نصب و راه اندازی

و بهره برداری بوده است که از این طریق باعث جلوگیری از وارد آمدن صدمات جبران ناپذیر

به ماشین آلات گردیده است ونگهداری و تعمیرات و راهبری مناسبتری را در پی داشته است.

میزان سرمایه گذاری طرح:

هزینه

کل پروژه 105 میلیارد و 500میلیون ریال بوده که معادل 44 میلیاردو 530 میلیون ریال آن از سوی

بنیاد مستضعفان تأمین و با IRR

32% به اتمام رسید.

دستاوردهای سیاسی و اجتماعی

شرکت

زمزم تهران با نزدیک به 60 سال قدمت تنها برند ایرانی است که علاوه بر صادرات به 5

قاره جهان در دهه 1380 شمسی در بازار داخلی ایران نیز به رقابت با برندهای برتر جهانی این صنعت پرداخته است.

شرکت

زمزم تهران در راستای چشم انداز گروه آشامیدنی زمزم که در ارائه محصولات با کیفیت و

سالم، رهبری در منطقه را مدنظر قرارداده است و نیز در راستای اهداف کلان خود که بهبود

مستمر در کیفیت و افزایش رضایت کلیه ذینفعان بویژه مشتریان از جنبه های اصلی آن می

باشند، اقدام به استقرار سیستم های مدیریت کیفیت ISO 9001:2008 ، ISO

14001:2004، OHSAS 18001:2007، و بویژه سیستم مدیریت ایمنی بر مواد غذایی (FSMS) از طریق

استقرار ISO

22000:2005

و HACCP نموده است.

شرکت

زمزم تهران به جهت برآورده ساختن بهینه اهداف کلان و کیفی سازمانی خود همسو با استراتژی

های گروه هلدینگ زمزم ایران از سال 1389 حرکت به سوی تعالی سازمانی را با دریافت گواهینامه

اهتمام به کیفیت آغاز نموده و با نهادینه سازی رویکرد ها و جاری سازی آنها در سطح سازمان

وارد جریان بزرگ جایزه ملی کیفیت سازمان غذا و دارو ایران گردیده است.

به

باور شرکت زمزم تهران، کیفیت راهی است بی پایان

و این حق آیندگان است که از زمزم تهران برترین ها را بخواهند. شرکت زمزم تهران در محیط

پویا و پرتلاطم ایران که هر آن، با تغییری تاثیرگذار روبروست، با استفاده از فرصت هایی از قبیل رویکرد مثبت دولت

به تولید و اشتغال و سیاست های حمایتی دولت جدید از بخش تولید، تعهدات و اعتبارات و

حمایت های بنیاد مستضعفان به عنوان صاحب اصلی برند از تغییرات تکنولوژی در سطح جهانی

و با در نظر گرفتن تهدیدات و چالش هایی از قبیل تورم و گرانی مواد اولیه، کمبود مواد

اولیه ناشی از تحریم، تبلیغات منفی علیه مصرف نوشابه، روند کاهش رشد جمعیت و حضور پررنگ

رقبای جهانی در ایران و رشد محصولات جایگزین در سبد کالای خانواده و... سعی دارد با

تحلیل درست و برنامه ریزی مناسب گام های خود را در مسیر تعالی استوارتر بردارد.

اهم

دستاوردهای ملی و بین المللی چند ساله اخیر شرکت زمزم تهران:

•دریافت

تقدیرنامه اشتهار به کیفیت یک ستاره جایزه ملی کیفیت غذا و داروی ایران در سال

1392

•واحد

نمونه تولیدی در سال 1391 از سوی سازمان غذا و داروی وزارت بهداشت و درمان و آموزش

پزشکی

•واحد

نمونه تولیدی در سال 1391 از سوی اداره کل استاندارد و تحقیقات صنعتی استان تهران

•واحد

نمونه تولیدی در سال 1390 از سوی سازمان غذا و داروی وزارت بهداشت و درمان و آموزش

پزشکی

•واحد

نمونه تولیدی در سال 1390 از سوی اداره کل استاندارد و تحقیقات صنعتی استان تهران

•واحد

نمونه تولیدی در سال 1388 از سوی رییس سازمان کار و امور اجتماعی

•رتبه

برتر در فعالیت آموزش، خلاقیت و بهره وری در هشتمین جشنواره روابط عمومی های برتر بنیاد

مستضعفان

•نامزد

دریافت لوح تقدیر طی پنج دوره جشنواره ملی بهره وری

و ده

ها افتخار دیگر ... .